Geht ja gut los....mich juckts schon wieder überall :o( Hier mal beispielsweise das Anpassen der Radverkleidungen. Zuerst werden die Radverkleidungen ausgerichtet und mit den Trägerplatten verbohrt. |

Nun wird die Fahrwerksverkleidung angepasst. Hierbei gibt es mal wieder Einiges zu bedenken. Die Verkleidungen müssen später genau in der Fahrtströmung stehen, um Auswirkungen auf die Längsstabilität zu vermeiden. Da diese Kräfte auch noch vor dem Schwerpunkt angreifen würden, kann das das ganze Flugverhalten völlig ändern. |

Der Übergang zwischen den Radverkleidungen und der Fahrwerksverkleidung kann jetzt anlaminiert werden. |

Ich habe die grobe Form mit Terson Terostat (kaugummiartige Dichtungsmasse) angeformt und dann mit einigen Lagen Gewebe überzogen. Vorher wurden alle Teile ordentlich eingewachst, damit am nächsten Tag die ganze Geschichte auch wieder zu trennen ist. |

Der nächste Abend: Das Ganze Gewebe inklusive der Dichtmasse abgehebelt und entlang der Naht der Radverkleidungshälften geschnitten. der Rest des Abends wurde mit lustigem Entfernen der Tersonpampe im Wohnzimmer vor der Glotze verbracht. Die Löcher hab ich vorher reingebohrt, um später das Ganze ganau an der selben Position wieder mit der Radverkleidung zu verkleben. |

Das ist dann hier zu sehen. Der Rohling wird mit Epoxy und Microballons auf die Radverkleidung geharzt.

|

Danach dann noch eine Lage Gewebe drüber und dann schleifen, schleifen, Dickharz drüber, schleifen, schleifen.... |

Fertig. Garage total eingesaut, alles voller Staub, aber die Radverkleidungen sind fertig. Trotz meiner nicht immer perfekten Landungen (...bin schon mal bis Donnerstag gekommen) haben die Teile alles weggesteckt. |

Ende September 2006: Der Vogel verlässt das Nest!!!! Die erste Nacht zu Hause mit einer leeren Garage war schon komisch. Der erste Gang morgens führte ja seit 4 Jahren erstmal in die Garage, genauso wie ein letzter Blick vorm Schlafengehen. Und plötzlich ist die Bude leer, so lange herbeigewünscht und nun isses aber doch nicht Recht, komisch. Das Bautagebuch zählt mittlerweile 3680 Stunden. It's along way to the top, if you want an RV4, frei nach AC/DC

|

Die Montage des Leitwerks ging fix, war ja alles schon mal dran. |

Dafür war's hier umso spannender. Ich hatte zwar alles getan, um sicherzugehen, das die Tragflächen auch passen, aber wissen wird man es erst heute. Kritisch ist die Position des Hilfsholmes, der genau in eine Zunge am Rumpf passen muss sowie die Lage der im Werk vorgebohrten Löcher des Hauptholmes und der Hauptholmdurchführung. Hier muss alles fluchten. Hat es dann auch! |

Dann mal ab in den Rumpf und alles verschrauben, damit die guten Polstermöbel wieder zum Sitzen genutzt werden können. |

....der Bolzen-overkill, über sechzig Stück! Tja, liebe -6, -7 und RV8 Piloteure, da werdet ihr neidisch, oder? Wieviele sind es bei euch pro Seite? 6 oder 8? Oder sollte ich lieber neidisch werden? |

Eines der Handvoll Löcher, das keinen Fehler verzeiht. Die Verbohrung des Hilfsholmes mit der zellenseitigen Aufnahme. Nun hatte ich meine Bohrlehre für's Fahrwerk doch nicht umsonst gebaut. Das Endstück davon ließ sich prima für diese Verbohrung nutzen. |

Die Landeklappen sind eingebaut und werden mit dem Klappenhebel verbunden. |

Dynon's Fernkompass unter dem Randbogen der rechten Tragfläche. |

Staudruck- und Spritleitungen, Kabel zu den Tanksensoren, Feder für die Querrudertrimmung, immer mehr findet den Weg ins Flugzeug. |

Wow, ein Flügel, komplett mit Querruder, Klappe und Randbogen. |

Staudruckabnahme und Aussentemperaturfühler unter der linken Tragfläche. |

Der Anschluss des Tanks an die Zelle kann nun auch erfolgen. |

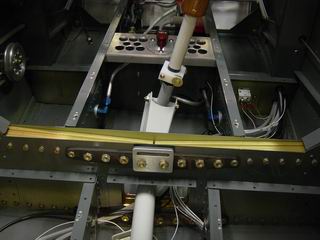

Der Fussboden kann nun verschlossen werden. |

Einnieten und Verkleben der Übergangsverkleidung zwischen der Tragfläche und dem Rumpf. 2000 Watt des Heizlüfters kämpfen gegen den Frost im Hangar an und ich friere mir den Arsch ab. Zum Glück steht der Tabbert vorgeheizt mit in der Halle. An einigen Tagen habe ich allerdings mehr Zeit im Wohnwagen als am Flugzeug verbracht. |

Das Absperrventil, welches die Kühlluft zum Oelkühler regelt. Nach den ersten Flügen zeigte sich, das die Oeltemperatur zu niedrig war. Jetzt kann man den Luftfluss von innen regeln, meistens bleibt die Klappe aber komplett zu. Selbst dann kommt die Temperatur nie über 80° Celsius. |

Blick in die Hamsterbackenverlängerung. Hier kommt der Bowdenzug aus der Kabine. |

So sieht's von innen aus. |

Auslitern der Tanks und Kalibrieren der Tankschwimmer. |

PROPÄLLA, gibt's bei IKEA gleich neben den BILLY-Regalen :o) Das Anpassen des Spinners ist auch eine Wissenschaft für sich. Es sind ja keine Ausschnitte vorhanden, da jeder Propeller im Wurzelbereich anders aussieht. Eiern soll das Ding ja auch nicht und möglichst eng anliegen auch. Ich war so stolz auf mein Ergebnis.......und musste letztendlich dann doch alles noch mal bauen, da ich einen neuen Propeller brauchte. Dieser hier hatte leider zu wenig Steigung. |

25. Oktober 2006, high noon: OK, heute soll er brüllen! |

Feuerlöscher griffbereit, wer weiss..... |

Kurzes Briefing,... |

Hauptschalter AN Spritpumpe AN Magnete SCHARF Gemisch REICH Gas LEICHT GEÖFFNET Primer AN und...... |

ZÜNDUNG!!!!

Als wäre es das Normalste der Welt springt der Motor auf Schlag an, läuft ruhig vor sich hin, hat guten Oeldruck, die Lichtmaschine lädt und nirgendwo kleckert Oel raus. Was für'n schöner Tag!!!! |

Dieses Bild ist 6 Monate später aufgenommen, da hatte die Gute schon den Erstflug und weitere 20 Stunden in der Luft verbracht. Ich hatte mich schon früh entschieden, den Flieger erst nach dem Erstflug zu lackieren, damit ich den neuen Lack nicht durch diverse Umbauten und Fehlersuchen ruiniere. Konnte ja nicht ahnen, das es fast nichts nachzuarbeiten gab. |

OK, Tragflächen ab, Leitwerk ab und Chromat drauf! Gut, ganz so schnell geht das Auseinanderbauen dann doch nicht. Aber ich war ja noch in Übung, und helfende Hände waren auf dem Flugplatz auch immer da. |

Da bemüht man sich jahrelang die schönen ALCLAD-Bleche nicht zu zerkratzen, und dann macht man's mit voller Absicht. Vorher..... |

...und nachher. Nur so haftet der Ätzprimer auf dem Aluminium. Im Hintergrund unser Tabbi, Zufluchtstätte für entnervte Flugzeugbauer und Helfer, mittlerweile unter dem Namen TABBI'S INN auf dem Flugplatz bekannt. Den Bierkisten nach zur urteilen eine gut besuchte Kneipe...:o) |

Nach den kalten Tagen im Winter war die Natur dieses Mal auf meiner Seite. Obwohl erst April, waren die Temperaturen schon um die 18 Grad, so das ich alle Teile vor der Halle lackieren konnte. |

Die Endlackierung habe ich dann doch lieber einem Autolackierer überlassen. Ich konnte alle Vorbereitungen in seiner Werkstatt selber machen, so das er 'nur noch' die Arbeit in der Lackierkabine hatte. Ich glaube, die ganze Mannschaft dort hat drei Kreuze gemacht, als die RV wieder raus war. Ich konnte jedenfalls nach einigen Wochen mit meiner frisch lackierten Teilesammlung wieder in den Hangar umziehen. Es wundert bei diesen Bilder nicht mehr, das eine professionelle Flugzeuglackierung in der Werft mal eben 20.000 Euro kostet. Das Lackieren ist das Geringste, die Vor- und Nacharbeiten sind der Löwenanteil. Hier nochmal einen herzlichen Dank an die ganze Mannschaft der Lackiererei Obeck in Uelzen. |

Da ja alles schon mal montiert war, ging es nun wirklich schnell. |

Wieder mal kam das Leitwerk zuerst dran, jetzt wohl zum letzten Mal.... |

....dann weiter zu den Tragflächen... |

...Verkleidungen.... |

....Randbögen... |

....Cowling und Kabinenhaube.... |

...Radverkleidungen....und am 9. Juni 2007 erstrahlte meine RV mit der Baunummer 4405, die ja nun D-EEES heisst in allerfeinstem RAL Verkehrsweiss, Rot und Antharzit. |

Es war die 5023. RV, die jemals geflogen ist und 1214 RV4 waren vor ihr dran, glaubt man dem offiziellen Zähler auf der Homepage von Vans Aircraft. Mittlerweile müssten es ein paar mehr sein: www.vansaircraft.com |

4059 Stunden Bauzeit bis zum Jungfernflug..... |

Und nochmal 346 Stunden für Restarbeiten, Verbesserungen und die Lackierung: Also 4059 Stunden und 346 Stunden sind 4405 Stunden??? Ja, meine Baunummer ist auch 4405 (obwohl der Bausatz ja bis auf das Leitwerk die Nummer 2209 hatte, aber die Nummer hängt nun mal am Leitwerk). Zum Glück hatte ich keine Höhere, .... Wir sehen uns über Europa oder im TABBI'S INN!

Tschüss, Dirk |